冷拔异型钢的尺寸精度如何保证?

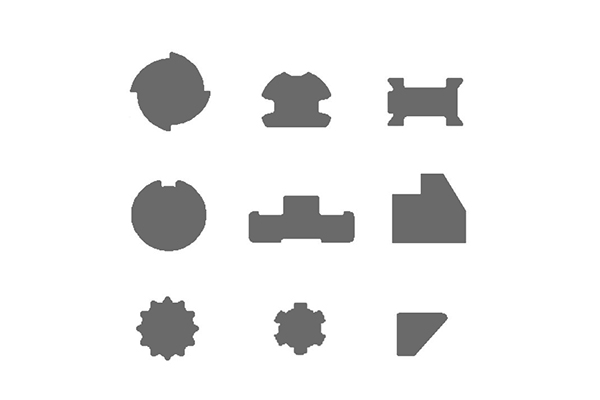

冷拔异型钢的尺寸精度是其在生产过程中需要严格控制和保证的关键指标之一。冷拔工艺是通过将热轧钢材在常温下通过模具进行拉拔,以获得所需形状和尺寸的钢材。由于冷拔工艺的特殊性,尺寸精度的保证涉及多个环节,包括原材料选择、模具设计、生产工艺控制、设备精度以及质量检测等。以下从多个方面详细阐述如何保证冷拔异型钢的尺寸精度。

1.原材料的选择与预处理

冷拔异型钢的尺寸精度首先取决于原材料的质量。原材料通常为热轧钢材,其表面质量、化学成分和机械性能对后续冷拔工艺有直接影响。为了保证尺寸精度,原材料应满足以下要求:

化学成分均匀:原材料的化学成分应稳定,避免因成分不均匀导致冷拔过程中出现变形或开裂。

表面质量良好:原材料表面应无裂纹、折叠、夹杂等缺陷,否则在冷拔过程中可能导致尺寸偏差或表面缺陷。

尺寸公差控制:原材料的尺寸公差应在合理范围内,过大的公差会增加冷拔后的尺寸偏差。

在冷拔前,通常需要对原材料进行预处理,如酸洗、磷化等,以去除表面氧化皮和杂质,提高表面质量,从而确保冷拔过程中的尺寸稳定性。

2.模具设计与制造

模具是冷拔工艺中的核心部件,其设计和制造精度直接影响冷拔异型钢的尺寸精度。模具设计需注意以下几点:

模具材料选择:模具材料应具有高硬度、高耐磨性和良好的抗疲劳性能,通常采用合金钢或硬质合金。

模具尺寸精度:模具的尺寸精度应高于成品钢材的精度要求,通常模具的尺寸公差控制在±0.01mm以内。

模具表面光洁度:模具内腔表面应具有较高的光洁度,以减少冷拔过程中的摩擦阻力,避免钢材表面划伤或尺寸偏差。

模具制造完成后,需进行严格的检测和校准,确保其尺寸和形状符合设计要求。