热轧异型钢的耐高温性能分析

一、热轧异型钢的基本特性

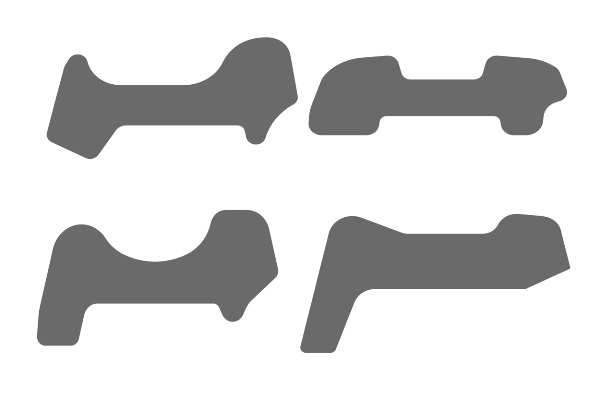

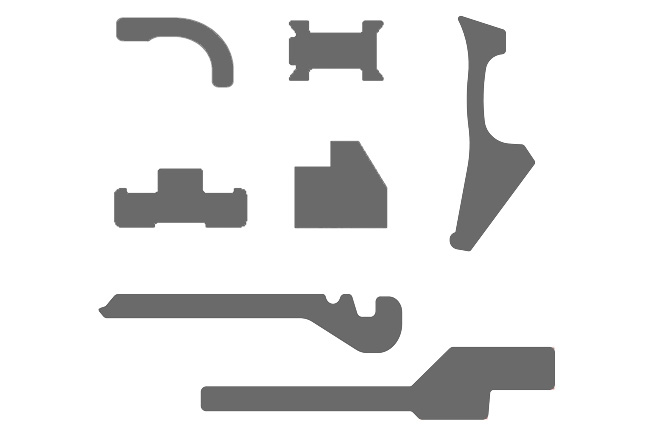

热轧异型钢是指通过热轧工艺生产的具有特殊截面形状的钢材,不同于常见的工字钢、槽钢等标准型钢。这类钢材通常根据特定工程需求设计截面形状,广泛应用于建筑结构、机械制造、桥梁工程等领域。热轧工艺使钢材在高温下塑性变形,不仅能够获得复杂截面形状,还能改善材料的内部组织结构。

热轧异型钢的生产过程包括钢坯加热、轧制、冷却等环节。在轧制过程中,钢材被加热到1100-1250℃的高温,通过多道次轧制形成所需截面形状。这种高温加工工艺赋予了热轧异型钢独特的性能特点,包括较高的强度、良好的塑性和韧性,以及相对优异的耐高温性能。

二、热轧异型钢的耐高温机理

热轧异型钢的耐高温性能主要来源于以下几个方面:

微观组织稳定性:热轧过程中形成的细小均匀的晶粒结构在高温下具有较好的稳定性。晶界强化效应使得材料在高温下不易发生晶界滑移,从而保持较高的强度。

合金元素作用:热轧异型钢通常含有一定量的合金元素如Mn、Si、Cr、Mo等。这些元素能够提高钢材的再结晶温度,延缓高温下晶粒长大的速度,增强高温强度。特别是Cr和Mo元素,能显著提高钢材的抗氧化性和高温蠕变抗力。

加工硬化效应:热轧过程中的塑性变形在材料内部产生大量位错,这些位错在高温下虽然会发生回复和再结晶,但在一定温度范围内仍能提供额外的强度。

表面氧化层保护:热轧过程中形成的致密氧化层在后续高温使用环境下能起到一定的保护作用,减缓进一步氧化的速度。